Video

1 / 3

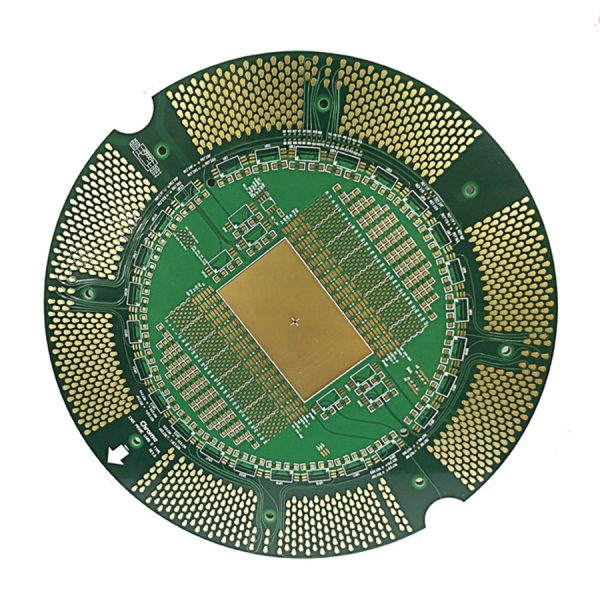

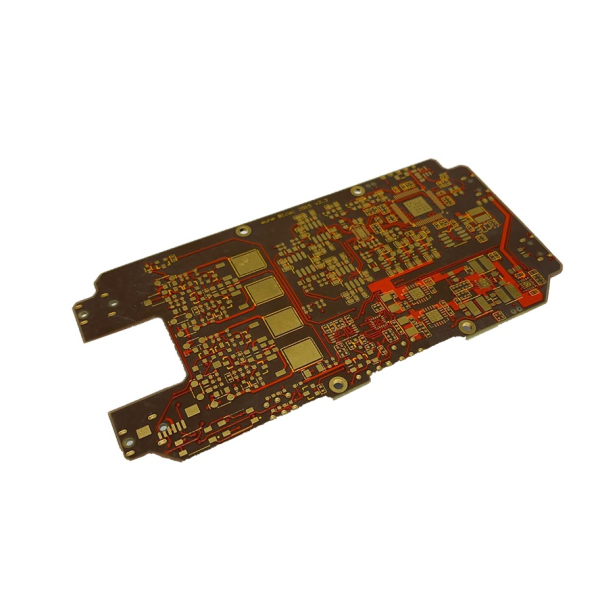

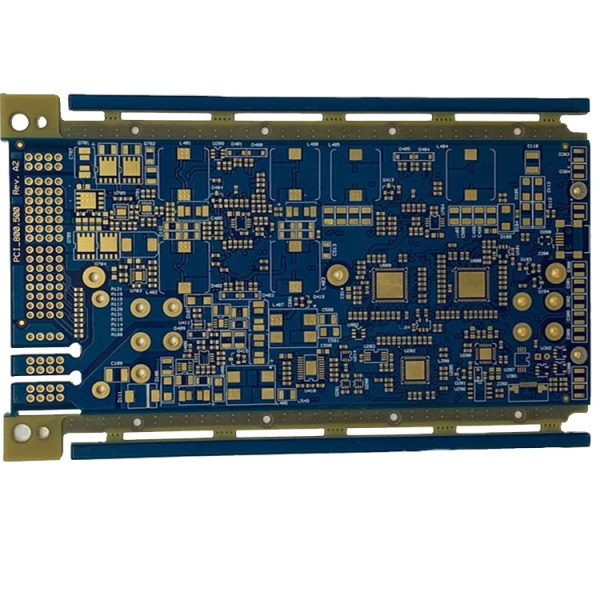

両面PCB銅の厚さ

$0.32

≥1 Piece/Pieces

Options:

- Custom specifications

| place of origin : | China |

|---|

製品説明

CNCミリングマシンでプロの両面PCBを作る方法は?

ステップ1:部品および部品ツール

CNCミリングマシンでプロの両面PCBを作る方法

道具

CNCミリングマシン:

3.175 mmチャック(ER11チャックなど)

Zプローブ

ネイルガン(バイアスを作るために使用)

ハンマー(爪を打つために使用)

サンドペーパー(細かいメッシュ)

紫外線

安いCNCはこの仕事に完全に能力があります。中国のユニットは約150〜300米ドルです。

コンポーネント

PCBブランク/銅クラッドボード

PCBミリングカッター:0.2 mm、30°チップ

PCBドリルビット:1 mmおよび1.5 mm

PCBミリングカッター:2 mmおよび3 mm

PCBリベット:0.9 mmおよび1.3 mm外径

PCB UV硬化はんだマスク(緑)

補正液(TIPP-EX)

3 mmポジショニングピン

PCBおよびアルミニウム合金ヘッダー

液体スズ/化学ブリキ溶液(オプション)

すべての部品はAliexpressまたはeBayで見つけることができ、価格は上記のようです。化学ブリキの溶液は見つけるのがより難しく、非常に高価になる可能性があります(ボトルの場合は約50ドル)ですが、完全にオプションです。

PCBブラケットとポジショニングピンブラケットを使用して、CNCベッドにPCBを取り付けます。 ZIPファイルまたは元のデザイナーからそれらを印刷できます。各ファイルに2コピーが必要です。

ステップ2:ソフトウェア

CNCミリングマシンといくつかのツールに加えて、独自のPCBを作成するには3つのプログラムも必要です

PCBを設計するPCB設計ソフトウェア

CNCミリングマシンのコードを生成するFlatcam

キャンドルコントロールCNCミリングカッター

PCB設計ソフトウェア

必要なPCB設計ソフトウェアを使用できます。人気のある選択肢には、Altium Designer、Circuidmaker、Eagle、Kicadなどが含まれます。これらが何であるかわからない場合は、PCB用のGerberファイルを作成することは、テキストファイルのPDFを生成するようなものです。これは、PCB仕様を保存するための標準形式です。オンラインで多くのチュートリアルを見つけることができます。

フラットカム

Flatcamはあまり一般的ではありませんが、非常に使いやすいです。各ステップを詳細に説明し、プロセスをご案内します。疑わしい場合は、優れたフラットカムマニュアルをご覧ください。

Flatcamは、Gerberファイルを取得し、分離ルーティングと呼ばれる手法を使用して、機械の動き(GCODE)に変換します。 PCBトラックを製粉するには、トラックの輪郭を粉砕して、周囲の銅から隔離する必要があります。

選択:新しいファイルを生成するために使用されます

オプション:デフォルト設定を保存するために使用されます

ツール:両面PCB用

最初にファイル> gerberを開いて、プロジェクトタブの下に表示されるgerberファイルを開きます。これで、このガーバーをGCODEに変換する3つのステップがあります。

分離ツールパスを生成します

[プロジェクト]タブのGerberファイルをクリックして選択し、[選択]タブをクリックします

ここでは、使用するツールの設定を入力して、[ジオメトリを生成]をクリックできます。

[プロジェクト]タブに戻ると、拡張機能にあります

ジオメトリを生成します

[アイテム]タブをクリックして選択し、選択したタブをクリックします

次に、切断の深さと速度を入力し、[生成]をクリックします

[プロジェクト]タブに戻ります

GCODEをエクスポートします

[プロジェクト]タブのCNCファイルをクリックして選択し、選択したタブをクリックします

[gcodeのエクスポート]をクリックし、.ncファイル拡張子でファイルを保存します

この単純なプロセスは、PCBの各層について繰り返す必要があります。特定の設定は次のステップで導入され、メトリック単位で言及されます。フィードレートは実際のマシンによって異なります。参照用:私のCNCスピンドルには300Wがあります。

キャンドル

キャンドルは、CNC工作機械を制御するために使用されます。もう1つの人気のある選択肢はChilipeprです。高さマップを作成することを選択できる限り、すべてのソフトウェアを使用できます(詳細については後で詳しく説明します)。

CNCマシンを所有している場合、ほとんどのオプションとマシンの制御方法に精通しています。必要なPCB固有のオプションについて詳しく説明します。

ミリングを始めましょう!

ステップ3:アライメントホールをドリルします

両側のいずれかのいずれかを粉砕する前に、私たちはそれをひっくり返すことができることを確認する必要があり、上端が粉砕されています。このために、ボードが裏返されたときにポジショニングが失われないように、アライメントホールを作成します。片面PCBのみが必要な場合は、この手順をスキップできます。

フラットカム設定

Flatcamの両面PCBツールを使用して、アライメントホールを生成します。私は、端から約5 mmのPCBの遠端に2つの穴を掘削することを好みます。私のPCBは長さ150mmなので、座標(5,0)と(145,0)に配置しました。穴の直径は3 mmです。

ツール>両面PCBツールに移動します

穴の位置を追加します:

ポイント/ボックス:(0,0)

アライメントホール:(5,0)、(145,0)

ドリルの直径:3

クリックしてアライメントドリルを作成します

[プロジェクトに戻る]タブ:名前付きファイルは、アライメントドリルで作成されました

これにより、穴を調整する2つのガーバーファイルが作成されます。これで、前のステップで説明した手順に従ってGCODEに変換できます。

ファイルを選択して、選択したタブに移動します。

ツール:3mmミリングカッター

設定:CNCジョブ

カットZ:-2

旅行Z:1

摂食速度:25

最後に、生成されたファイルをエクスポートします。次に、GCODEをろうそくに持ち込み、アライメント穴を粉砕する時が来ました。

ミリング

まず、PCBをPCBブラケットに置き、CNCベッドに取り付けます。また、2つの位置付けピンブラケットを追加しますが、PCBの側面に置きます。 GCODEファイルを開き、CNCに3mmミリングカッターをインストールします。

次に、PCBの左端から5 mmの垂直に起源を中央に置きます(写真を参照)。プログラムを開始して、整列した穴を粉砕します。

写真に示すように、2つの3mm位置決めピンをドリル穴に入れて、ポジショニングピンブラケットを通過します。現在、PCBはしっかりとインストールされており、将来的に引き継ぐことができます!これからは、元の位置を決して変更しないでください!

これで、実際のPCBの作成を開始できます。痕跡を粉砕する前に、回路基板の輪郭を描き、PCBの高さマップを作成します。

ミリング回路基板の輪郭

ボードをロードして、GerberファイルをFlatcamに要約し、通常どおり選択したタブに移動します。

ボードカットアウトの下に、以下の設定を入力します。 8つの浅いチャネルで粉砕します。

ガーバーファイル:ボードアウトライン

ツール:2 mmローリングミル

設定:回路基板の仕立て

ツールの直径:2.0

マージン:1.0

ギャップサイズ:0.15

ギャップ:4

設定:CNC作業

カットZ:-2

旅程Z:1

供給速度:200

ツールの直径:2

複数の深さ:はい

深さ/パス:0.25

GCODEを生成した後、CNCに2 mmミリングカッターを取り付けてプログラムを開始します!

PCBは4つのラベルで固定されます。これは、今後の操作に非常に堅牢です。

高さマップを作成します

PCBを製粉するときに良い結果を得るための重要なステップは、高さマップを作成することです。美しいPCBを持つには、切断深度が全面的に完全に均一でなければなりません。銅のクラッディングは決して完全に平らではないので、工場はいくつかの場所で深くなりすぎて、他の場所では十分に深くなりません。

複数の場所でPCBの高さを検出し、それに応じてフライス式の深さを調整することにより、この状況を回避できます。そうすれば、カットの深さがどこでも同じになります。 Zプローブを使用してこの高さマップを作成します。ワニのクリップをフライス式ドリルに接続し、クリップをPCBに接続することにより、CNCは2つが接触しているとき(回路を完成させるため)に検出できます。この関数はキャンドルに実装されています。

ハイツマップドロップダウンメニューを開き、編集モードをクリックします。これにより、高さのマップ設定が開きます。

[自動]をクリックして、検出グリッドを定義します。

Zプローブが適切に接続されていることを確認し、プローブをクリックします。

高さマップを作成したら、もう一度編集モードをクリックしてメニューを終了します

高さマップを使用することを選択します。

これで、実際の痕跡を粉砕する準備ができました。

ステップ5:上部を粉砕します

これで、最上層を粉砕できます。最初に銅の痕跡を粉砕し、次にはんだマスクを加えて硬化させてから、パッドを粉砕し、最後にシルクスクリーンを追加する4つのステップで行います。

銅層

強い>

まず、分離された配線を使用して銅層を粉砕します。次の設定で生成されたGCODEファイルは、以前と同じです。 Zタイプのプローブを使用してゼロZ高さを設定し、フライス式の結果を得るために高さマップを使用してください。

ガーバーファイル:トップレベル

ツール:0.2 mm 30°チップPCBミル

設定:分離配線

ツールの直径:0.3

幅:2

オーバーラップによる:0.3

合計パス:はい

設定:CNC作業

切断Z:-0.12

旅程Z:1

摂食速度:50

ツールの直径:0.3

どれだけ深い:いいえ

はんだマスクを適用します

銅が磨かれた後、UV射手のはんだマスクを使用します。 Squeeegeeの均一な層を使用してPCBに適用しますが、圧力をかけすぎないでください。また、PCBを所定の位置にしたままにしておくと、高さマップが役に立たないでしょう!これが次のステップの鍵です!適用したら、uv光ではんだマスクを非常に硬くなるまで硬化させます。

製粉されたパッド

PCB全体がはんだマスクで覆われているため、パッドを再度放出する必要があります。深さをゼロに粉砕することでこれを達成できます。これは、高さのマップに強度を示す場所です。はんだマスクを摩耗させることができますが、下にある銅を残します!輪郭の代わりにパッドの内側を粉砕する必要があるため、負のツールの直径を入力します。

ガーバーファイル:トップはんだ

ツール:0.2 mm 30°チップPCBミリングカッター

設定:ルーティングを分離します

ツールの直径:-0.3(スペリングエラーはありません!)

幅:4

オーバーラップによる:0.3

合計パス:はい

設定:CNC作業

切断Z:0

ストロークZ:0.5

供給速度:500

ツールの直径:0.3

どれだけ深い:いいえ

シルクスクリーンを作る

以前の完了では、適切なPCBのように見えるようにするには、もう1つのものが必要です。スクリーン印刷です。専門的なプロセスでは、テキストははんだマスクの上部に印刷されていますが、これを再現することは困難です。私が見つけたトリックは、上に印刷する代わりに、前のステップのように、はんだマスクでテキストを製粉することでした。次に、補正液を塗布し、上部に砂を塗り、はんだマスクにワイヤーメッシュを埋め込みます!

ガーバーファイル:上部オーバーレイ

ツール:0.2 mm 30°チップPCBミリングカッター

設定:ルーティングを分離します

ツールの直径:-0.4(スペルなし!)

幅:1

オーバーラップ0.3を渡します

コンビネーションパス:はい

設定:CNCジョブ

切断Z:0.03

ストロークZ:0.5

フィードレート:200

ツールの直径:0.3

どれだけ深い:いいえ

正面が完成しているので、後ろに移動できます。 PCBが完全に遮断されたら、最後にサンディングを保存します。

ステップ6:底を製粉します

底部を粉砕するコース - 上部に非常に似ています。ただし、追加のステップがあります。GCODEを生成する前に、PCBをフリップしてGerberファイルをミラーリングする必要があります。

ミラーガーバー

まず、ガーバーファイルを下部としてロードします。 Gerbersをミラーリングするには、両面PCBツールを再度使用する必要があります。ドロップダウンメニューを介してレイヤーを選択し、ミラーオブジェクトを押します。次のレイヤーに対してこれを行います。

最下層

ボトムはんだ

ボトムカバー

ドリル(NC)ドリルファイル)

ボードの概要

GCODEを生成するプロセスは、トップレベルと同じになりました。

回路基板をひっくり返します

ボードを裏返すのは簡単です。PCBクリップを緩めますが、ポジショニングピンを所定の位置に置いたままにします。回路基板の電源を入れて、フィクスチャに再固定します。これで、以前のように新しい高さマップを作成できます。

ステップ7:穴を開けて穴を開けてバイアスを取り付ける

工場の最後のステップは掘削です。 2つのサイズの穴を開けます:穴を通る1 mm、穴からメッキされた1.5 mm。これは、エッチングには手動掘削が必要なため、フライスとエッチングPCBの主な利点の1つです。

掘削する

ドリルファイルを開くには、オープンガーバーの代わりにオープンエクセレンを選択し、選択したタブで正しい直径を選択します。他の手順はまったく同じです。

Excellonファイル:ホール

ツール:1 mmおよび1.5 mmの掘削穴

設定:CNC作業

カットZ:-2.5

旅行:1

供給速度:25

これが最後のステップです。CNCからPCBを取り出すことができます。そして、それを所定の位置に保持しているラベルを切り取ります。軽量のサンドペーパーとファインメッシュサンドペーパーは、私たちの美しいスクリーン印刷を示しています。

穴のメッキを介して

PCBの仕上げステップは、バイアスとスルーホールメッキの取り付けです。これらのVIAをさまざまなサイズでオンラインで購入できます。

Viasの場合、0.9 mmサイズのVIASを使用し、1 mmの穴に挿入します。ネイルドライバーを使用して反対側をハンマーし、上層と下層の間にしっかりした接続を作成します。

穴からメッキされた穴は、1.5 mmの穴の1.3 mmバリアントを使用します。穴を開けたままにしておく必要があるため、写真に示すようにツールを使用して圧着します。

オプションの最後のステップとして、PCBを缶詰にすることができます。これにより、溶接部品の溶接が容易になり、溶接部品が溶けなくなります。これは、液体/化学ブリキと呼ばれる溶液でこれを行います。これは、基本的に錫を溶解します。これは、それにさらされた銅と組み合わせることができます。これらのものを処理するときに手袋を着用してください!

液体スズ/化学錫溶液を十分な大きさのボリュームのある容器に注ぎ、PCBに浸します。約2分間座ってボードを取り外します(手袋を着用してください!)。水の下ですすいで、輝く缶詰のパッドと穴が見えます!

Video

このサプライヤーにお問い合わせを送ってください